Серед усіх видівроликовий натяжний транспортерОбладнання, роликові конвеєри мають надзвичайно широкий спектр застосування та міцну позицію, яку не можна ігнорувати. Роликові конвеєри використовуються в кур'єрській, поштовій службі, електронній комерції, аеропортах, харчовій промисловості та напоях, моді, автомобільній промисловості, портах, вугільній промисловості, будівельних матеріалах та різних інших виробничих галузях.

Товари, придатні для роликових конвеєрів, повинні мати плоску, жорстку контактну нижню поверхню, наприклад, жорсткі картонні коробки, пластикові коробки з плоским дном, металеві (сталеві) контейнери, дерев'яні піддони тощо. Якщо контактна поверхня товарів м'яка або нерівна (наприклад, м'які сумки, сумки, деталі з нерівним дном тощо), вони не підходять для роликового транспортування. Слід також зазначити, що якщо контактна поверхня між товарами та роликом занадто мала (точковий або лінійний контакт), навіть якщо товари можна транспортувати, ролик легко пошкодиться (частковий знос, зламана конічна втулка тощо), що вплине на термін служби обладнання, наприклад, металеві контейнери з контактною поверхнею сітчастого дна.

Вибір типу ролика

Під час використання ручного штовхання або похилого вільного ковзання оберіть неприводний ролик; під час використання приводу від двигуна змінного струму оберіть силовий конвеєрний ролик. Силові конвеєрні ролики можна розділити на ролики з одним зірочковим приводом, ролики з подвійним зірочковим приводом, синхронні ролики з ремінним приводом, багаторівневі вертикально розташовані ролики з ремінним приводом, ролики з O-подібним ремінним приводом тощо, залежно від режиму приводу; під час використання електричного роликового приводу оберіть електричний ролик та силовий ролик або неприводний ролик. Коли потрібно, щоб товари не накопичувалися на конвеєрній лінії, можна вибрати накопичувальний шків залежно від фактичних потреб накопичення втулки (тертя не регулюється) та регульованого накопичувального шківа; коли товари повинні досягти поворотної дії, оберіть конічний ролик, стандартна конусність конічного ролика різних виробників зазвичай становить 3,6° або 2,4°, найчастіше 3,6°.

Вибір матеріалу ролика:

Різні середовища використання потребують вибору різних матеріалів для роликів: пластикові деталі в умовах низьких температур крихкі та не підходять для тривалого використання, тому для низьких температур слід вибирати сталевий ролик; Ролик утворюватиме невелику кількість пилу під час використання, тому його не можна використовувати в середовищі без пилу; Поліуретан легко поглинає зовнішні фарби, тому його не можна використовувати для транспортування коробок та товарів з друкарськими кольорами; У корозійному середовищі слід вибирати барабан з нержавіючої сталі; Якщо об'єкт транспортування спричиняє сильніший знос ролика, слід вибирати ролик з нержавіючої сталі або твердого хромованого покриття, наскільки це можливо, через низьку зносостійкість оцинкованого ролика та поганий зовнішній вигляд після зносу. Через необхідність швидкості, підйому та інші причини використовується гумовий барабан, який може захистити товари на землі, зменшити шум передачі тощо.

Вибір ширини ролика:

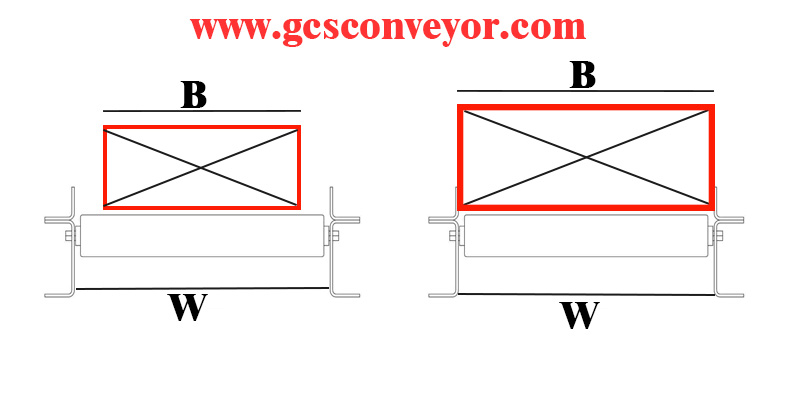

Для прямолінійного транспортування, за нормальних обставин, довжина барабана W на 50~150 мм ширша за ширину товару B. За потреби позиціонування її можна вибрати на рівні 10~20 мм. Для товарів з високою жорсткістю внизу ширина товару може бути трохи більшою за довжину поверхні валка, не впливаючи на нормальне транспортування та безпеку, зазвичай W≥0,8B.

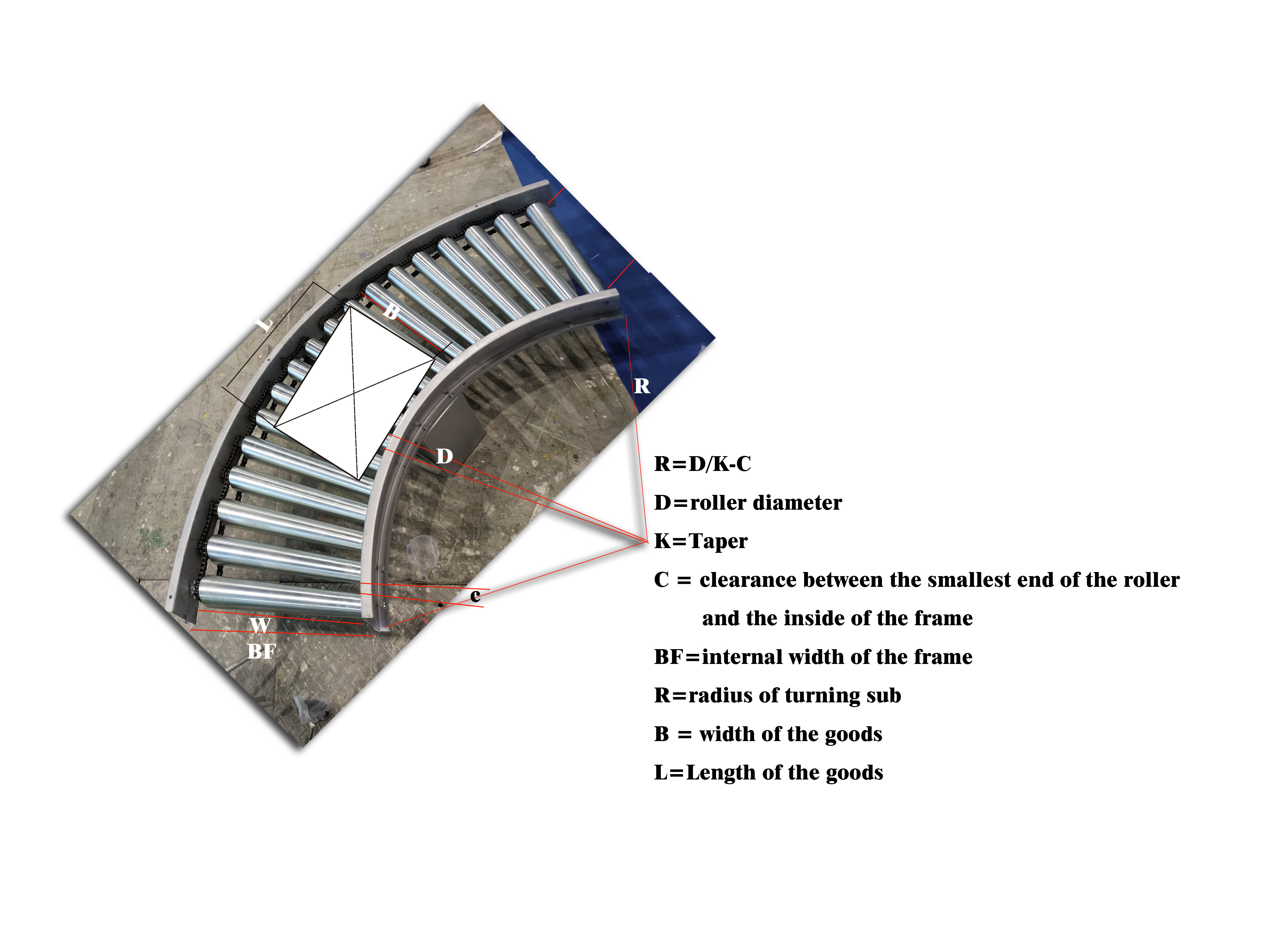

Для поворотної секції важлива не лише ширина товаруBщо впливає на довжину роликаWЯк довжина товару Lі радіус повороту Rвпливають на це. Це можна розрахувати за формулою на діаграмі нижче або повернувши прямокутний конвеєрЛ*Бнавколо центральної точки, як показано на діаграмі нижче, забезпечуючи, щоб конвеєр не терся об внутрішні та зовнішні напрямні краї конвеєрної лінії та щоб був певний запас. Остаточне регулювання потім виконується відповідно до стандартів роликів різних виробників.

Якщо ширина товарів однакова як на прямій ділянці, так і на поворотній ділянці корпусу лінії, довжина ролика, необхідна для поворотної ділянки, буде більшою, ніж для прямої ділянки. Зазвичай поворотну ділянку вважають рівномірною довжиною роликової транспортної лінії, що незручно для уніфікації, що може призвести до встановлення прямої ділянки переходу.

Вибір відстані між роликами.

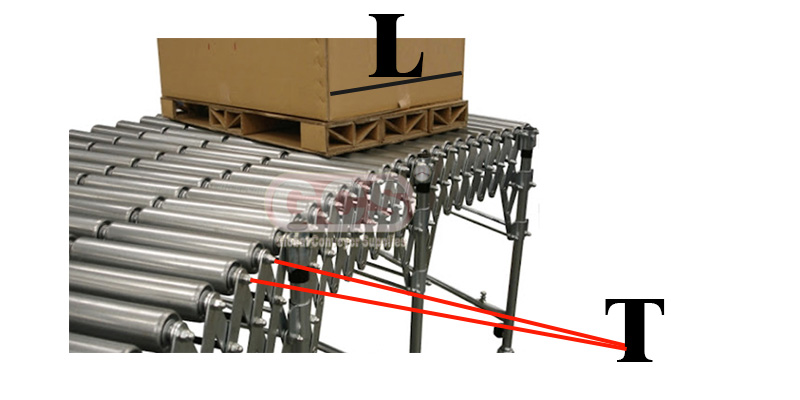

Для забезпечення безперебійного транспортування вантажів, щонайменше 3 або більше роликів повинні підтримувати вантаж у будь-який момент часу, тобто міжосьова відстань роликів T ≤ 1/3 L, яку на практиці зазвичай приймають за (1/4 - 1/5) L. Для гнучких і тонких вантажів також необхідно враховувати прогин вантажу: прогин вантажу на відстані між роликами повинен бути менше 1/500 відстані між роликами, інакше це значно збільшить опір ходу. Також необхідно підтвердити, що кожен ролик не може нести більше свого максимального статичного навантаження (це навантаження є рівномірно розподіленим навантаженням без ударів; якщо є зосереджене навантаження, також необхідно збільшити коефіцієнт запасу міцності).

Окрім відповідності вищезазначеним основним вимогам, крок роликів також повинен відповідати деяким іншим спеціальним вимогам.

(1) Міжосьова відстань роликів подвійного ланцюгового приводу повинна відповідати формулі: міжосьова відстань T=n*p/2, де n – ціле число, p – крок ланцюга. Щоб уникнути напівзгинання ланцюга, загальна міжосьова відстань становить наступне.

| Модель | Крок (мм) | Рекомендована міжосьова відстань (мм) | Допуск (мм) | ||||

| 08B11T | 12.7 | 69,8 | 82,5 | 95.2 | 107,9 | 120,6 | 0/-0,4 |

| 08B14T | 12.7 | 88,9 | 101.6 | 114.3 | 127 | 139,7 | 0/-0,4 |

| 10A13T | 15.875 | 119 | 134,9 | 150,8 | 166,6 | 182,5 | 0/-0,4 |

| 10B15T | 15.875 | 134,9 | 150,8 | 166,6 | 182,5 | -198,4 | 0/-0,7 |

2) Міжосьова відстань синхронного ременя має відносно суворе обмеження, загальна відстань та відповідний тип синхронного ременя є наступними (рекомендований допуск: +0,5/0 мм)

| Ширина ременя ГРМ: 10 мм | ||

| Крок ролика (мм) | Модель ременя ГРМ | Зуби ременя ГРМ |

| 60 | 10-Т5-250 | 50 |

| 75 | 10-Т5-280 | 56 |

| 85 | 10-Т5-300 | 60 |

| 100 | 10-Т5-330 | 66 |

| 105 | 10-Т5-340 | 68 |

| 135 | 10-Т5-400 | 80 |

| 145 | 10-Т5-420 | 84 |

| 160 | 10-Т5-450 | 90 |

3) Крок роликів у багатоклиновій ремінній передачі слід вибирати з наступної таблиці.

| Крок ролика (мм) | Типи поліклинових ременів | |

| 2 канавки | 3 канавки | |

| 60-63 | 2PJ256 | 3PJ256 |

| 73-75 | 2PJ286 | 3PJ286 |

| 76-78 | 2PJ290 | 3PJ290 |

| 87-91 | 2PJ314 | 3PJ314 |

| 97-101 | 2PJ336 | 3PJ336 |

| 103-107 | 2PJ346 | 3PJ346 |

| 119-121 | 2PJ376 | 3PJ376 |

| 129-134 | 2PJ416 | 3PJ416 |

| 142-147 | 2PJ435 | 3PJ435 |

| 157-161 | 2PJ456 | 3PJ456 |

4) Під час керування зубчастим ременем O слід вибирати різний попередній натяг відповідно до рекомендацій різних виробників зубчастих ременів, зазвичай 5%~8% (тобто 5%~8% віднімається від теоретичної довжини кільця нижнього діаметра як довжина попереднього натягу).

5) Під час використання поворотного барабана рекомендується, щоб кут міжбарабанної відстані для подвійного ланцюгового приводу був меншим або рівним 5°, а міжосьова відстань багатоклинового ременя рекомендується вибирати 73,7 мм.

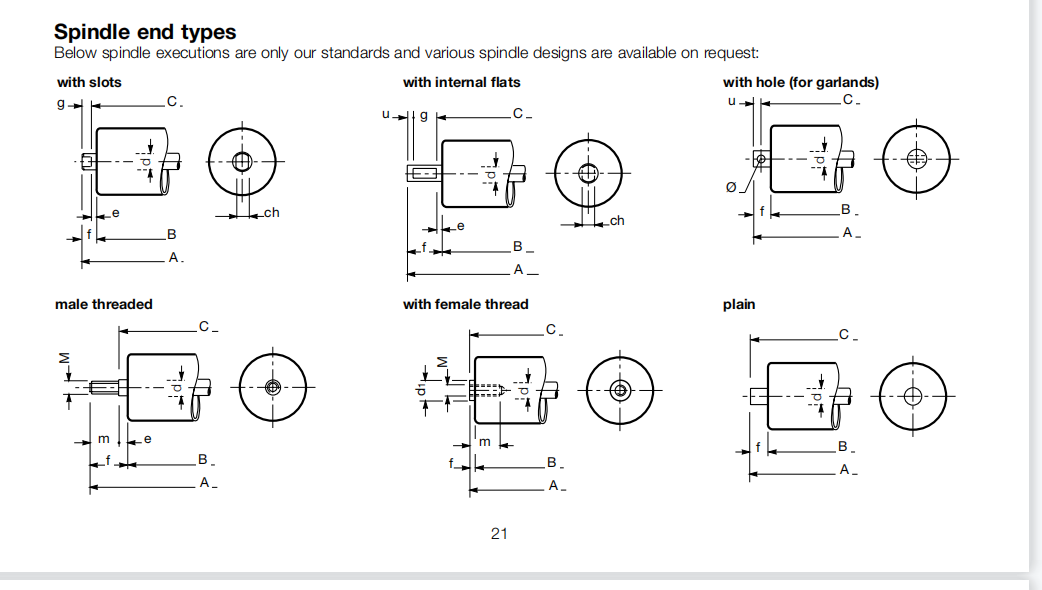

Вибір режиму встановлення:

Існують різні способи встановлення роликів, такі як пружинний прес, внутрішня різьба, зовнішня різьба, плоский шип, напівкругла плоска різьба (тип D), отвір для штифта тощо. Серед них внутрішня різьба є найчастіше використовується, потім пружинний прес, а інші способи використовуються в певних випадках, які зазвичай не використовуються.

Порівняння поширених методів монтажу.

1) Тип пружинного затискання.

a. Найпоширеніший метод монтажу в неприводних котках, дуже простий і швидкий в установці та демонтажі.

b. Між внутрішньою шириною рами та роликом потрібен певний монтажний запас, який змінюватиметься залежно від діаметра, отвору та висоти, зазвичай залишаючи зазор від 0,5 до 1 мм з одного боку.

c. Для стабілізації та посилення каркаса між рамами потрібні додаткові зв'язки.

d. Не рекомендується встановлювати зірочку ролика з нещільним з'єднанням, таким як пружинне запресування.

2) Внутрішня різьба.

a. Це найпоширеніший спосіб кріплення в механізованих конвеєрах, таких як зубчасті ролики, де ролики та рама з'єднані в єдине ціле за допомогою болтів з обох кінців.

b. Встановлення та демонтаж ролика займає відносно багато часу.

c. Отвір у рамі не повинен бути занадто великим, щоб зменшити різницю у висоті ролика після встановлення (зазор зазвичай становить 0,5 мм, наприклад, для M8 рекомендується, щоб отвір у рамі мав діаметр 8,5 мм).

d. Коли рама виготовлена з алюмінієвого профілю, рекомендується вибрати конфігурацію "великий діаметр вала та мала різьба", щоб запобігти проникненню вала в алюмінієвий профіль після блокування.

3) Плоскі шипи.

a. Походить від шахтних роликових комплектів з прорізами, де круглий кінець серцевини вала фрезерується з обох боків і замикається у відповідному пазу рами, що робить встановлення та демонтаж надзвичайно простим.

b. Відсутність обмеження напрямку вгору, тому здебільшого використовуються як ролики стрічкових машин, не підходять для передачі енергії, наприклад, зірочки та багатокамерні ремені.

Щодо навантаження та перевезення вантажу.

Навантаження: Це максимальне навантаження, яке може переносити ролик, що приводиться в дію. На навантаження впливає не лише навантаження, яке переносить окремий ролик, але й форма встановлення ролика, схема приводу та тягова здатність компонентів приводу. У передачі потужності навантаження відіграє вирішальну роль.

Вантажопідйомність: це максимальне навантаження, яке може витримувати ролик. Основними факторами, що впливають на вантажопідйомність, є: циліндр, вал і підшипники, і вони визначаються найслабшим з них. Загалом, збільшення товщини стінки лише збільшує ударну стійкість циліндра і не має суттєвого впливу на вантажопідйомність.

GCS залишає за собою право змінювати розміри та важливі дані в будь-який час без попередження. Клієнти повинні переконатися, що вони отримують завірені креслення від GCS, перш ніж остаточно узгоджувати деталі проекту.

Час публікації: 05 липня 2022 р.